炉の製作

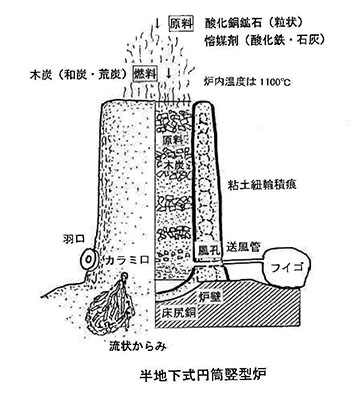

製作した炉は古代の銅生産に用いられた可能性が高い円形竪型炉です。

まず、炉を作る前の下準備として、上屋を作り、下からの湿気を防ぐために、地面にトタン板をはります。

地面を直径三〇~六〇cm程度のなべ底状に掘り、その後、型枠にそって粘土を張り付けて、炉壁を作ります。炉壁の粘土は、真砂土七、粘土三の割合にし、藁を混ぜ、水分を少なくするために固練りします。この粘土を、野球ボール大に丸め、空気が入らないようにしっかり、叩き締めます。この時、底部から五cm上にカラミを流すために湯口をあけ、空気を送る鞴(ふいご)穴を一〇cm以上あけておきます。炉の高さは約九〇cmほどで完成し、一か月程度かけて、乾燥させます。

銅鉱石と溶媒、炭

原料となる鉱石は、香春岳三ノ岳産銅鉱石を溶解したいところでしたが、現在ではチリなどの外国産に頼るほかなく酸化銅鉱石の調達が困難でした。そこで地元の原料が一番と考え地元で採取できたわずかな銅鉱石と長光遺跡から出土し、サンプルとして保存していた銅の製錬滓(カラミ)を溶かしました。

銅鉱石を溶かす場合は、溶けやすいように鉱石を砕き、さらに石灰や鉄粉、粘土など溶媒材として混ぜる必要があります。カラミの場合ではその成分が十分に混入しているので必要ありませんでした。

炭は本来、カシなどの国産備長炭と雑炭(黒炭)を同比率で混ぜたものを使用しますが、これも調達が難しく外国産備長炭と雑炭、オガ炭をブレンドしたものを使用しました。

三cmほどの大きさのカラミを一袋二kg、一五袋ほど用意し、高温になって投入する炭を長さ一〇cm程度に割って一袋二kg、同様に一五袋ほど用意します。

実験開始

実験前は炉の乾燥を行います。炉に水分が含まれていると、高温で膨張し、炉が崩壊する危険性があります。炉の内部だけでなく周囲も炭を撒き燃焼させ、周囲からの湿気の侵入を防ぎます。イベント前日に雨がふったため、六時頃からたくさんの炭を投入してブロワで風を送り燃焼を大きくし開会時刻の九時頃には七〇〇℃を超える温度に達しました。

温度計測は、温度計高温に耐えうる温度計(熱電体)で表面が磁器でできており、炉に穴を空けた部分に棒状の先端を炉に差し込みます。その時、入れすぎると溶けた金属が付着し固まりとれなくなりますし、正確な温度が測れませんので一cmほど引っ込める位が良いようです。おおよそ中の温度は数値より一〇〇℃位高くなります。

参加した採銅所小学校児童に鞴踏み体験をしてもらいながら二つの鞴で交互に送風をおこないました。九〇〇℃に達したところで二kgのカラミと炭を交互に炉の中にいれます。丁寧に炉壁をなでるように十能(じゅうのう)でカラミを入れ、その後すぐに炭をいれます。五~七分後ごとに繰り返します。火の色と温度計を測りながら高温になればなるほどはやく入れていくことになります。最終的には炉から少し炭がはみ出るくらいに盛り、下がってきたらカラミと炭を入れていく方法です。

実際は鞴の勢いだけで温度を上げることは困難で、最後の方はブロワの力を借り、一気に一二〇〇℃あたりまでもっていくと一時間半を過ぎる頃、溶融して真っ赤になったカラミが流れ出しました。湯口の蓋を抜くのが少し遅れたため送風口から最初に流出しましたが、湯口からも流れ出し見事成功しました。カラミが固まって穴が潰れないようにしていくと次々と流れ出ます。危なくないように湯だまりを作っていた方が無難です。

数日かけて炉を冷やし、炉を壊して中の金属を取り出しますが、イベント時は、事前に実験した炉を半分壊して観察しました。十分な量の銅鉱石がなかったため、炉の底にたまった銅をみることはできませんでしたが、土の炉壁にはびっしりと金属が貼りつき底に厚く堆積した状況が見て取れました。