昭和52年(1977)9月30日受理

(一)機械製造業の経済的背景と近代的「有江鉄工場」の成立

(二)近代的「星野鉄工場」の成立

(三)硫黄鉱業の興隆と硫黄精練釜の製造について

富岡由夫(函館工業高等専門学校教授)

(一)機械製造業の経済的背景と近代的「有江鉄工場」の成立より抜粋

第Ⅱ章 明治、大正期における機械製造業の経済的背景について

第一節 機械製造業の経済的背景より

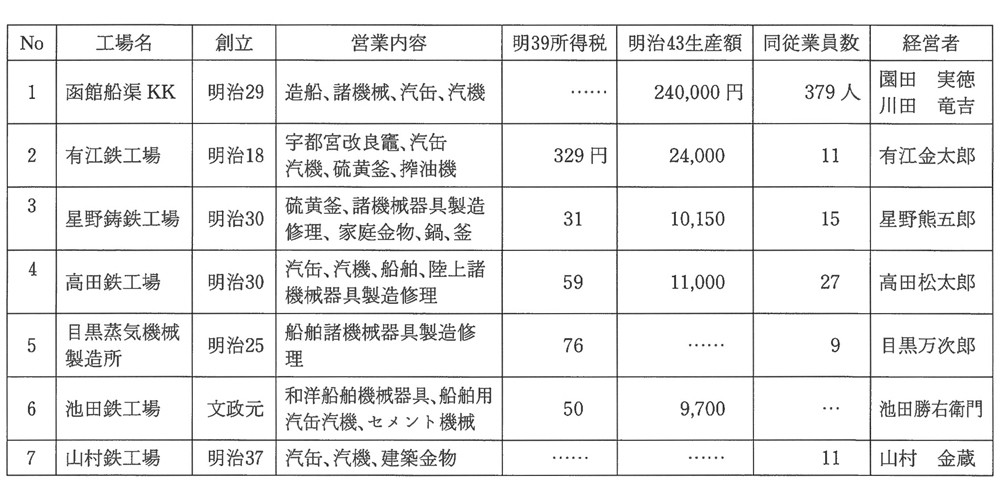

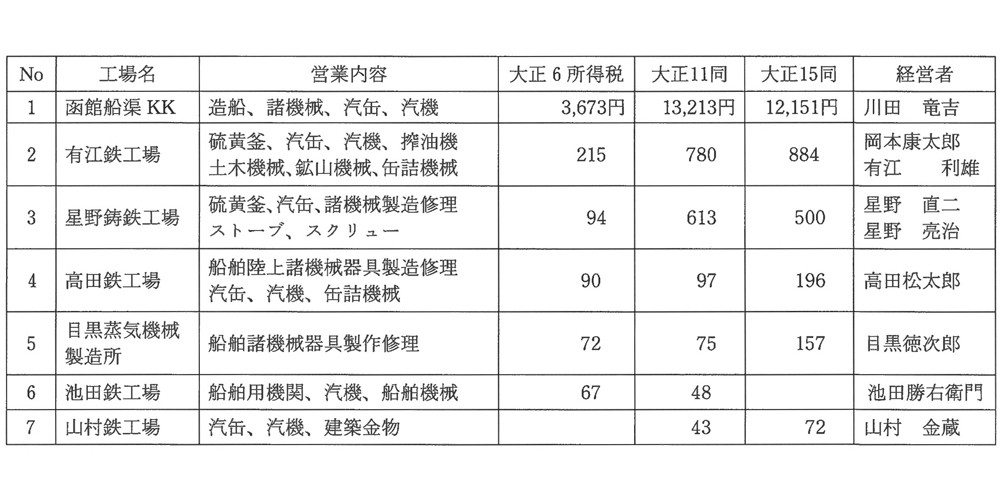

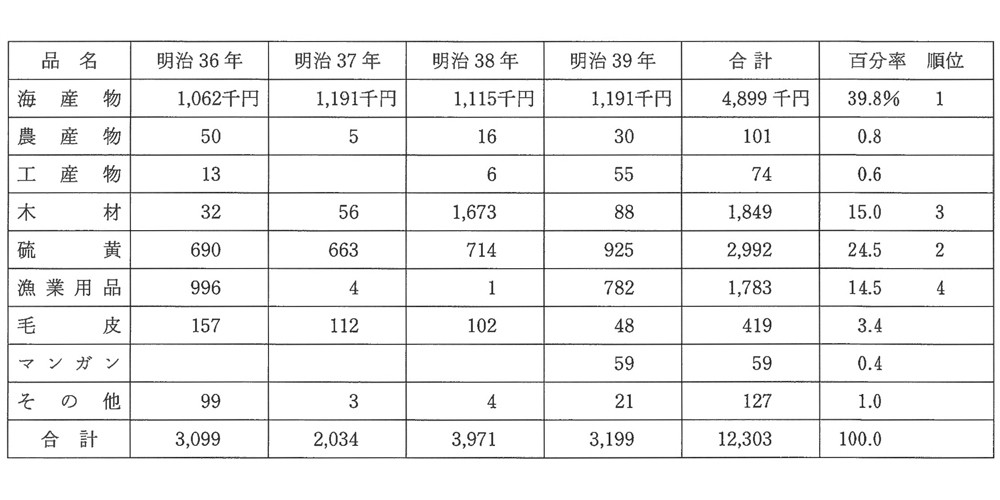

〔前文省略〕 表一、表二の営業内容をよく見ると硫黄釜というのがある。これは硫黄精錬に用いる<レトルト用鋳鉄製丸釜>のことである。これを製造しているのは有江鉄工場、星野鋳鉄工場であるが、明治、大正期を通して函館船渠(ドック)に次いで生産額が大きい。有江鉄工場は明治後期の営業成績で群を抜いているが、星野鋳鉄工場も明治末期から頭角を現し、大正期には有江鉄工場に接近している。硫黄釜の製造工場には以上の他に大西鋳鉄工場というのが明治末期から大正初期にかけてあったが、その規模は小さい。表三に見られる様に、明治三六年から明治三九年までの函館港の輸出品は海産物の三九%に次いで第二位が硫黄で二五・五%を占めており、他の物産に比べて硫黄の輸出量は極めて大きい。これら硫黄の産出は道南各地の硫黄鉱山からであり、特に、当時尻岸内村古武井鉱山は東洋一の生産規模を誇っていた。前記営業内容にある。硫黄釜はこれら鉱山よりの受注品である。

機械製造業には日常的な生活に必要な家庭金物、建築金物、農具などを製造する部門がある。この中には鍋、釜から暖房用鋳物製ストーブ、倉庫扉、格子窓、和釘、鋸、すき、くわ等が含まれる。前者は主として鋳物工場で、後者は鍛治工場で作られる。表一、表二の営業内容にも載っているが、この表に記載されない小規模の工場が多くあった。

以上のように、明治、大正期の函館の機械製造業を要約すると、造船に関連して発達して、また、汽缶、汽機、船舶機械の製造修理。水産業に関連して伸びて漁撈用、水産加工用の機械器具及び缶詰機械の製造。道南硫黄鉱山の活況による精錬硫黄釜及び付属品の製造。家庭金物、農具など日需品の製造の四系統に分類することができる。

第二節 明治、大正期における函館の代表的鉄工場

本稿では、硫黄釜及び付属品を製作した有江鉄工場と星野鉄工場をとりあげた。その理由はこの二工場が表一、表二を見て分かるように、明治、大正期の函館の代表的な鉄工場であったからである。明治末期より、重量六〇〇キログラムもある硫黄釜の量産にあたり、当時としては最新の二トンと一トンのキュポラ(溶銑炉)を備えて製造していた。勃興期にあった硫黄鉱山に協力して焼取精錬かまどや釜の改良に尽し、大正初期にほぼこれを完成させた。かくして、北海道のみならず東北地方の硫黄鉱山にも硫黄釜を供給し、硫黄釜やその付属品については、その設計においても、製作においても全日本的な実力を持つにいたった。

大正中期、両工場とも株式会社に改組するや、鋳物工場のみならず機械、製缶、鍛造工場をもつ近代的な機械製作一貫工場に成長し、当時、新技術であった鉄骨構造物や鉱山機械の分野にも進出するようになった。特に有江鉄工場は輸入工作機械を設備して精密機械である製作機械、缶詰機械の製造にもあたった。このようにして、大正中期に鉄工場の近代化を成し遂げたということは、ややもすれば技術的に中央に依存しがちな当時としては、全く驚異的な出来事である。その伝統は技術的遺産として、多くの指導的技術者を後の函館の鉄工界に送りだし、また、その流れをくむ鉄工場は現在でも函館有数の鉄工場として活躍しており、その製品は業界のトップレベルにある。

表1 明治時代の函館の機械製造業の動向

表2 大正時代の函館の機械製造業の動向

表3 明治時代の函館港の輸出品

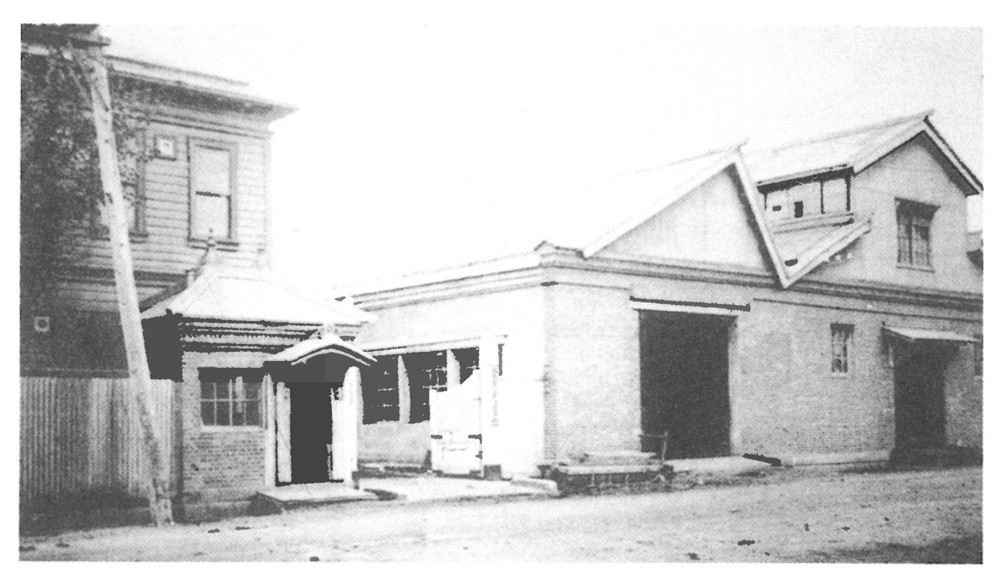

第Ⅲ章 近代的「有江鉄工場」の成立について

第二節 有江鉄工場の沿革

創始者、有江金太郎は加賀国金沢の人である。各地を渡り歩いて鋳造技術を修得し、越後長岡の星野和式鋳物工場を最後に、明治一七年(1884)二七歳のとき函館へ渡った。

当時、北海道各地では鰊、鰛が豊富に獲れていた。従って、これを加工してしめ粕と魚油を採ることは漁場の大きな仕事の一つであった。金太郎は明治一八年函館県よりこれら作業法の改良を依頼され考案試作にあたった。その結果、煮沸釜用かまどには鋳物製のバーロストルと焚口を用いる宇都宮式のかまどを、魚油をとる搾油機には梃子を利用して圧力を加える機構をとり入れた。いずれも好評を拍し、煮沸釜用改良かまどは燃料の軽減、効率のよさで明治一九年から二一年(1886~1888)にかけて道内各地に九〇〇基建造した。

金太郎はこの改良かまどで業績をあげ、明治二五年函館区地蔵町に金物店をもち東川町に小さな鋳物工場を建てた。本格的な鋳物工場を建設したのは明治三五年で、前年の明治三四年、尻岸内村古武井で硫黄鉱山の本格的操業が始まってからである。第六章で詳しく述べるが、鋳鉄の硫黄釜をレトルトとして用いる硫黄の焼取精錬法は日本式精錬法で、明治中期には始まり幾多の研究改良を得て、大正初期に完成したものである。有江金太郎はこの改良に携わり、改良かまどの構築や改良硫黄釜の製造にあたった。焼取精錬法には硫黄釜の他に沈澱管、導気管、受釜等鋳物製品が多く使われるが、何といっても需要の多いのは硫黄釜である。有江金太郎は古武井硫黄鉱山の発展にともなって工場を拡張し、財をなしていった。

明治三七年(1904)、金太郎四六歳の時、函館商業会議所(現函館商工会議所)議員となり、同四三年(1910)副会頭となる。また、函館慈恵院(現函館厚生院)の理事長になるなど多くの公職に就いた。彼はまた慈善家としても知られていた。当時、東川町、新蔵前の付近は長屋が多く困窮者が多かった。年末になると必ずこの人達に施米をし「有江の施米」として有名であった。

明治四三年(1910)の函館商工統計によれば「有江鉄工場、蒸気機関六馬力、職工数一一人、硫黄精錬釜及び付属品を製造する」とある。〔以下省略〕

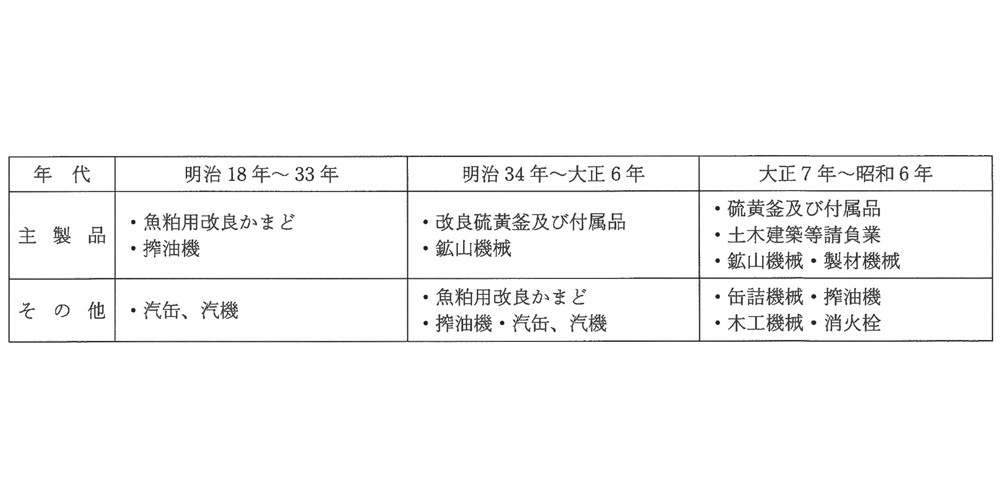

表8 有江鉄工場の営業内容の変遷

第四節 有江鉄工場の営業内容の変遷

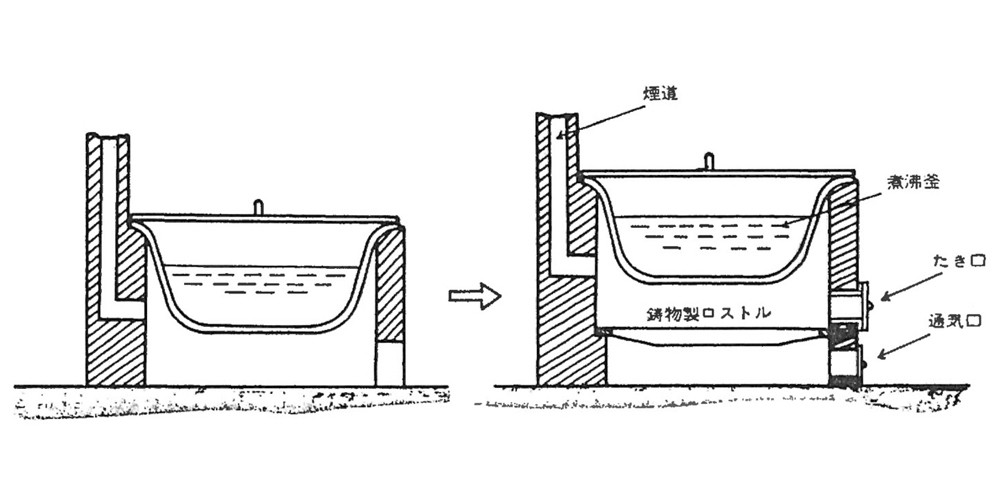

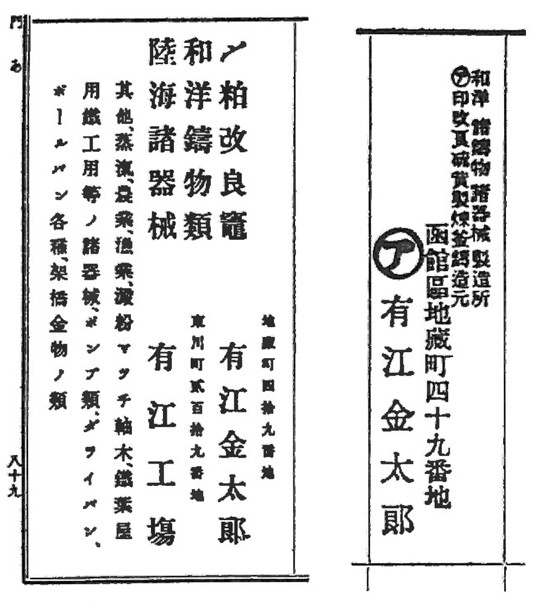

表8に、有江鉄工場の創立当時よりの営業内容の変遷を記した。創立当初は魚粕用改良かまど、搾油機が多かった。函館区史にも見えるこの改良かまどは、図4のような型式である。従来のものは焚き口扉、ロストル等が無かったため燃焼効率が悪く調節も難しかった。このかまどに鋳物製のこれら部品(焚口、通気口、ロストル)を取り付けたのが改良かまど、または宇都宮式改良かまどと呼ばれるものである。ロストルには、バーロストルを用いたため部分的な取換えも可能であった。写真5Aは明治二七年の営業広告である。主製品は魚粕用改良かまどである。〔中省略〕

註 この魚粕用改良かまどのしくみ(焚口、通気口、ロストル)が硫黄精錬かまど改良のヒントになったのではなかろうか。(近堂)

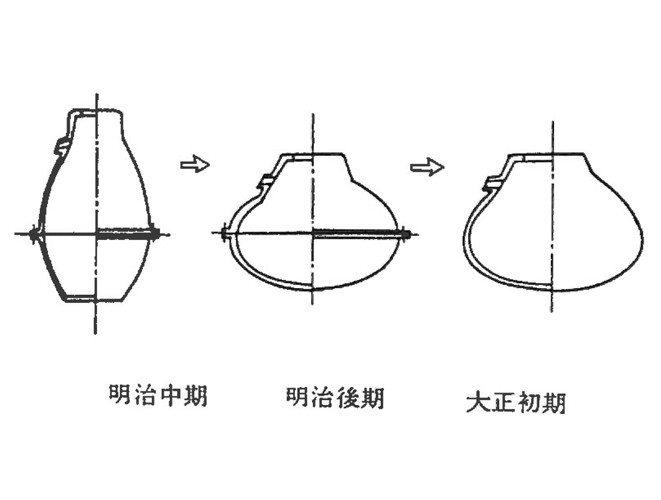

明治三四年から大正八年(1901~1919)にかけての主製品は、写真5Bの営業広告にも見られるように硫黄釜である。これは古武井硫黄鉱山が操業され、硫黄精錬に焼取法が用いられたからである。大正初期の最盛期には、古武井だけで焼取かまど九〇基が稼働していたと言われる。一基の釜数は一四枚が標準であるから、これには一二六〇枚の釜が必要になる。一枚の釜の重量が〇・六トンであるから合計七五六トンになる。釜の寿命約一年なので毎年消耗品としてこれだけの鋳物が古武井硫黄鉱山に供給される。精錬用かまどの付属品及び鉱山用トロッコ部品などを含めると、年間の鋳物需要量は九〇〇トンを超えていたと思われる。硫黄鉱山は後述するように当時は奥尻、幌別、岩雄などの諸鉱山も稼働していたから、硫黄鉱山向けの需要は莫大な量であったと思われる。写真6は、二三の改良を経て大正初期に完成した硫黄釜の形状である。ところで、有江鉄工場の最大の顧客であった古武井硫黄鉱山は、明治四四年一二月から同四五年一月に三井鉱山に継承され最盛期を迎えたが第一次大戦後の大正七年(1918)閉山することになった。その経緯については第Ⅴ章に詳しく述べるが、この時期を境にして硫黄釜需要の最大のブームは終りを告げた。〔以下省略〕

図4 魚粕用改良かまど 明治19年

写真5 有江鉄工場の営業広告 A函館実業者便覧より 明治27年 B函館案内より 明治35年

写真6 硫黄精錬釜

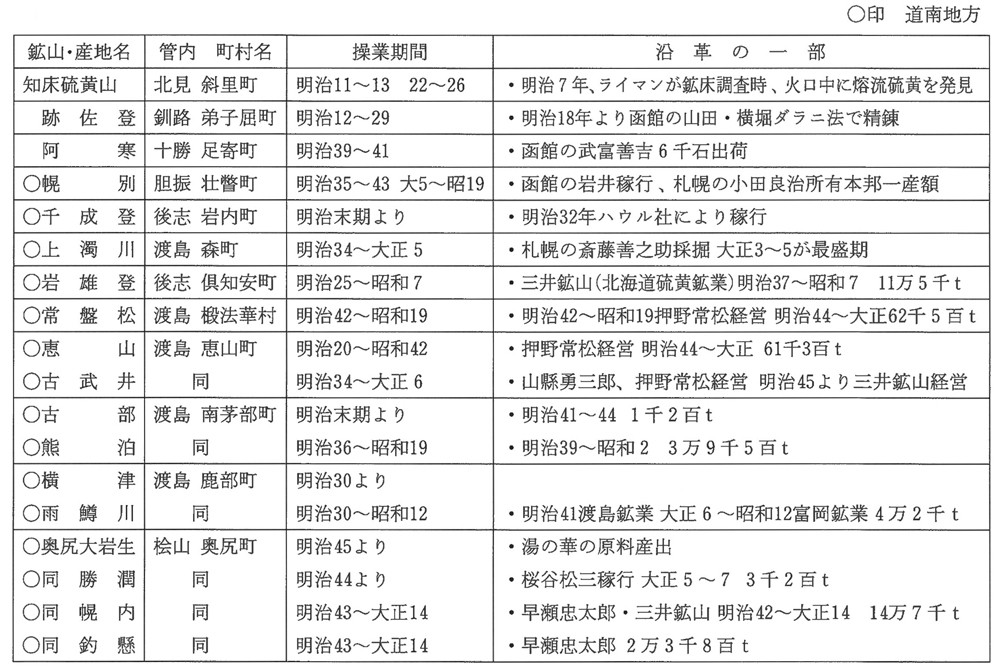

表15 明治、大正期における北海道の硫黄鉱山

(三)硫黄鉱業の興隆と硫黄精練釜の製造についてより抜粋

第Ⅴ章 明治、大正期における北海道の硫黄鉱業の興隆について

第一節 明治、大正期における北海道の硫黄鉱業の興隆

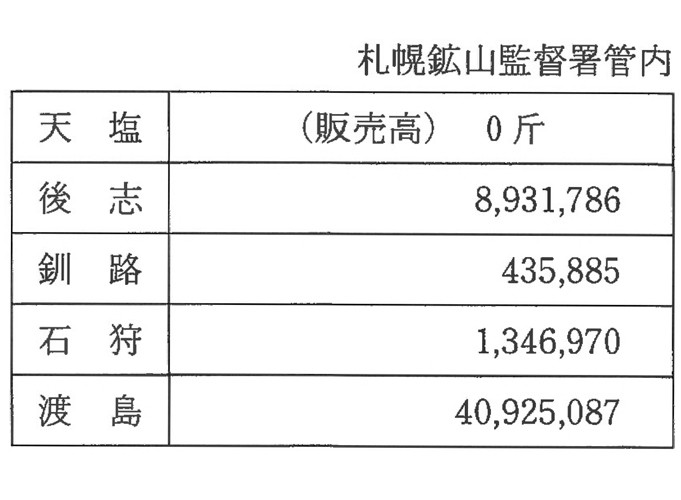

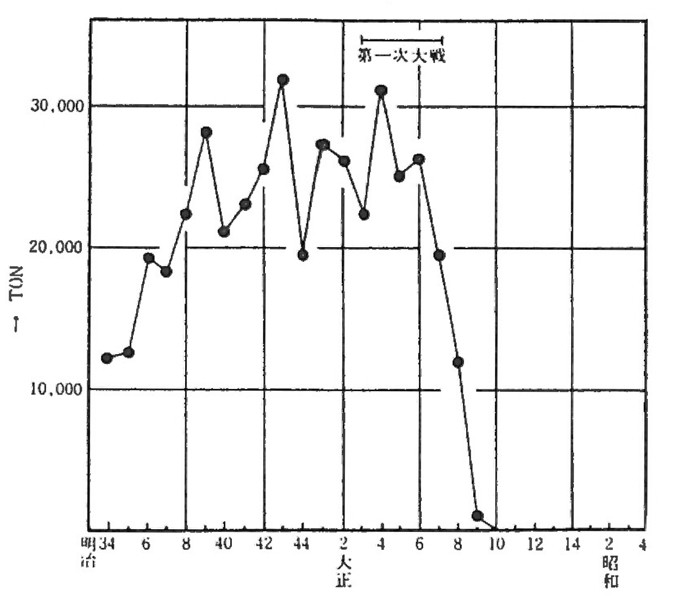

明治から大正中期に掛けての世界の主な硫黄の生産国はイタリア、スペイン、日本である。本邦では明治中期より北海道の古武井、奥尻、幌別などの諸鉱山が開発され、硫黄鉱業は次第に隆盛に向かった。当時北海道は、本邦有数の硫黄生産地で産出された硫黄の九〇%は海外へ輸出されていた。主な輸出先は北米、豪州、カナダで、これに次ぐのがアジア諸国である。当時、硫黄は米国では農業、製紙、硫酸製造、漂白等に、豪州では、硫安製造用に消費され、わが国では麦桿(ストロー)晒用や硫酸原料に使われていた。明治末期より大正初期にかけて国内需要及び輸出の伸びは特に目覚ましく、大正五年(1916)には年産一〇万トン突破した。図8は、函館税関内(北海道、東北)の硫黄輸出量である。明治三四年より急上昇した輸出量は明治三九年より大正七年(1906~1918)の間、平均二万五千トンの大台をしめている。これらを生産した北海道の鉱山は、表15に示すように、北は知床硫黄山から南は古武井鉱山まで一八鉱山有るが、その殆どが丸印で示したように道南に位置している。これを裏付けるのが表16の明治四三年(1910)の硫黄販売高で、渡島、後志地方の合計は、四九、八五六、六七三斤(約三万トン)と生産量の大半を占めている。これらの鉱山には、山田朔郎、山縣勇三郎、平出喜三郎、岩井某、皆月某など函館の財界人によって経営されたものが多く含まれている。それぞれの鉱山で採掘され精錬された塊状硫黄は一応函館へ集荷され輸出されていった。先に第Ⅱ章でのべたように明治後期の函館の輸出品で硫黄が海産物に次いで第二位を占めたのはこの理由による。しかし、図8に見られるように、大正八年(1919)頃より硫黄の輸出は急激に減少し大正一〇年(1921)には零になってしまった。これは第一次大戦後の戦後不況の影響も無視できないが、それまで輸入国であった米国が次のような理由で輸出国に変わったからである。明治二五年(1892)メキシコ湾沿岸地方で発見された、岩塩ドームの上の硫黄鉱床の採掘が、大正六年(1917)Herman Frasch により解決されてから、この地方の硫黄鉱床が大規模に開発され始め、米国はついに世界最大の硫黄生産国になってしまった。この頃から米国は硫黄の輸入国から輸出国に転じ、わが国の硫黄も米国の硫黄に押されて、海外の販路は中国、インドネシア等に限られるようになり硫黄鉱山は閉山相次ぎ衰微の兆候さえあらわれた。しかし、大正末期より国内における化学工業の原材料としての用途が見直され、昭和初期よりわが国の硫黄鉱業は再び隆盛に向かうことになる。この時期においても、道南は本邦有数の硫黄鉱山地帯として、古武井は再開されなかったものの、幌別、千成登、奥尻、三盛、松倉の諸鉱山が稼働された。この状況は第二次大戦まで続くが、昭和一九年(1944)に戦時企業整備会が公布されて平和産業である硫黄鉱山はその殆どが休山する破目にいたった。

表16 硫黄販売高〈明治43年〉

図8 函館税関内の硫黄輸出量〈明治34年~昭和4年〉

第Ⅵ章 硫黄の焼取精錬法と硫黄釜の製造

第一節 硫黄釜の改良と焼取精錬法

硫黄の精錬法には、焼取精錬法、蒸気精錬法、溶剤精錬法などがあるが、古くより用いられているのが焼取精錬法と蒸気精錬法である。この内、焼取精錬法は明治、大正期の硫黄鉱山において殆ど全国的に採用されていた方法で、日本式精錬術とも称すべきものである。わが国の精錬地所在地が山間部であるという地理的事情にもよるが、その構造、取扱いが比較的簡単で、しかも優良品位の製品が得られるため広く採用された。その考案者はつまびらかでないが、イタリアで使用された鋳鉄製円筒状レトルトが遂次改良され発達して現在の型式になったと考えられる。

即ち、図10に示すように、明治中期の硫黄鉱業興隆期のものは徳利(とっくり)状を呈していたようである。しかし、徳利状では数多く並べて全体を均一に加熱するように、築炉することは難しかった。このため底広の釜となった。これは前よりも均一加熱が容易である。しかし、上下に分かれていたため、その継ぎ目より有害ガスが漏れる欠点があった。大正初期には鋳造法の進歩により、現在のような継目なしの丸釜の製造が可能になった。日本鉱業会誌No.六二五硫黄特集・昭和一二年(1937)で、今井、中条らは明治、大正期の古武井、岩雄登など北海道における硫黄鉱山の研究がこの改良に大いに力があったと言っている。

図10 硫黄釜改良の過程

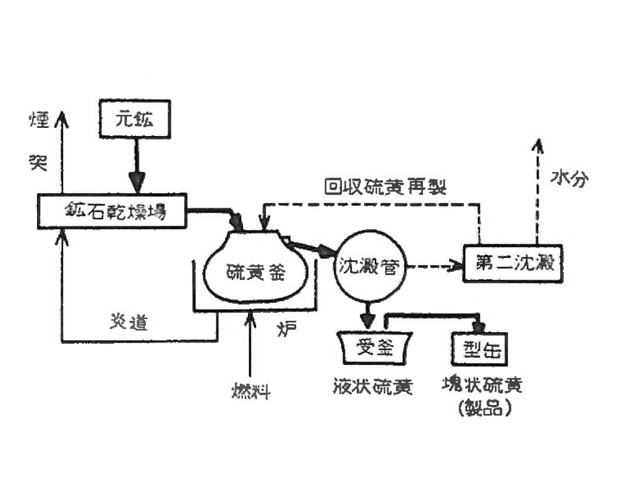

図11 硫黄焼取法系統図

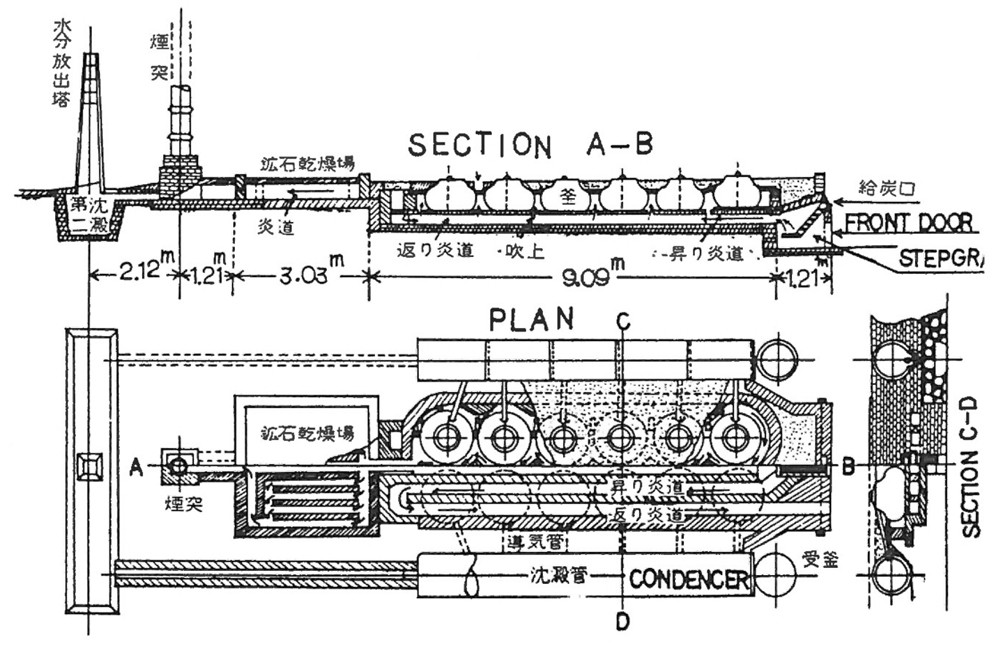

図12 硫黄焼取かまど構造図

ところで、古武井が操業を始めた翌年の、明治三五年の有江鉄工場の営業広告に既に改良硫黄釜と言う名称がみえることや、この工場がそれまで魚粕用改良かまどの築炉をてがけていたことなどから、これら鉱山に技術協力して、現在の釜やかまどの原型を造り上げたことが十分推察される。星野鋳鉄工場も途中からこれに加わったことになる。

大正初期に完成した焼取精錬法の系統図を図11に、焼取精錬かまどの構造図を図12に示した。硫黄の気化点は四四五℃なので、予め乾燥した鉱石を硫黄釜にいれて加熱し、気化した硫黄ガスを導気管を通して円筒形凝縮装置(沈澱管)に導入して液状硫黄とする。これを一定時間ごとに受釜と称する鋳鉄製の鍋にうつし、適度の温度に冷却した後汲みとって塊状硫黄に凝結させる。硫黄釜は図12のように、一〇~一四枚、かまどの上に並べてこれを一基と称した。

硫黄釜は加熱の際に底部、側部に硫化鉄を生じこの厚さが二~三センチメートルになると、それだけ釜の肉は薄くなり、熱の伝導を妨げて処理量が衰えてくるから釜として使用できなくなる。更に硫化鉄と鋳鉄の熱に対する伸縮率の異なることから、強度的に釜の破壊を早める。これらのことを考えると、硫黄釜の寿命は水分含有量で異なるが、水分の多い鉱石で八~一二か月、少ない鉱石で一二~一八か月位である。

硫黄の焼取精錬法は操業時に有毒ガスを生ずることが多いため、現在では使用禁止になっている。これが使用されたのは昭和四六年(1971)頃までである。現在では鉱石より硫黄が精製されることはなく、石油精製過程の脱硫装置より得られる硫黄が市場に出回っている。

第二節 硫黄釜および付属品の製造

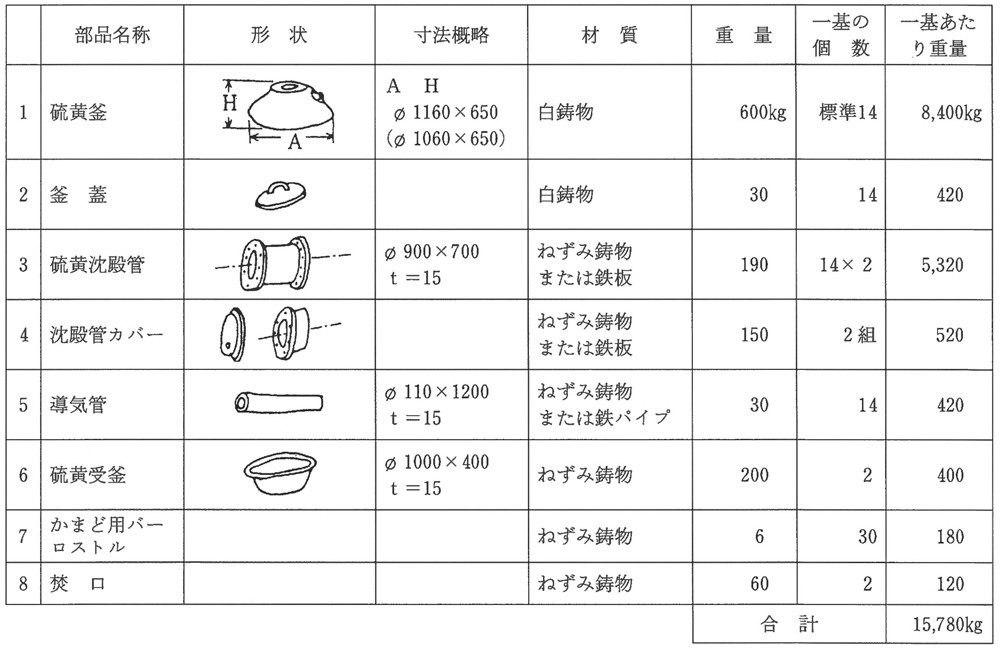

表20は、焼取精錬かまど一基に用いられる鋳鉄の部分品表である。鋳物は硫黄釜、釜蓋沈澱管、沈澱管カバー、導気管、受釜、かまど用バーロストル、および焚口である。この内沈澱管は鉄板を巻いて作ることがある。今、これを含めて全部鋳物製にすると、かまど一基に要する鋳物重量は約一六トンになる。この内、硫黄釜八・四トンは消耗品で約一年ごとに取り替えなければならない。焼取法の場合、小さい鉱山で三~四基、大きい鉱山になると、六〇~一〇〇基設置したから、これに要する鋳物の量は莫大である。このため、昭和初期になってから、幌別鉱山など鋳物工場を付属施設として設置したところもある。また、釜の寿命を延ばすために、昭和二五年(1950)頃からステンレス製の釜を用いたりもした。

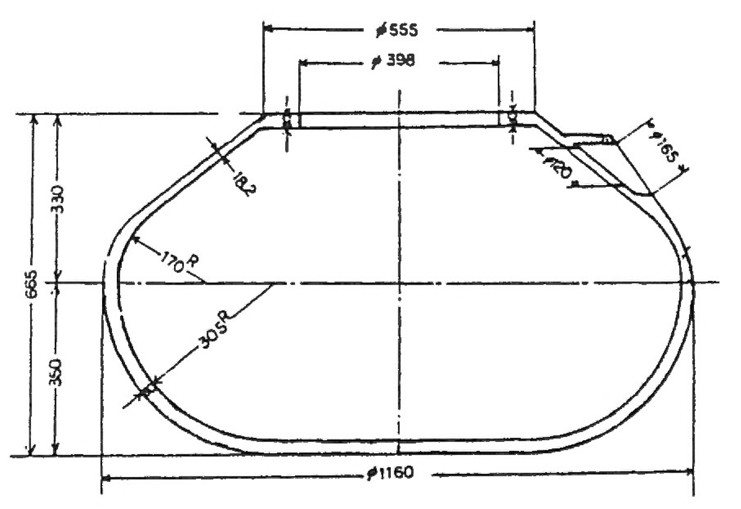

図13は、硫黄釜の図面である。底部側部は肉厚三〇ミリメートルと上部より厚く、損耗を防いでいる。この図の釜は直径が一、一六〇ミリメートルであるが、この他に一、〇六〇ミリメートルというのがある。高さはいずれも六五〇ミリメートルである。硫黄釜には規格はないが大体このような寸法に決っている。

硫黄釜の材質は、耐火性を増すために白銑(セメンタイトの多い硬質の銑鉄)とし、新銑に古釜の地金を半分混ぜて溶解する。

表20 硫黄焼取かまど鋳物部品表

図13 硫黄釜の寸法

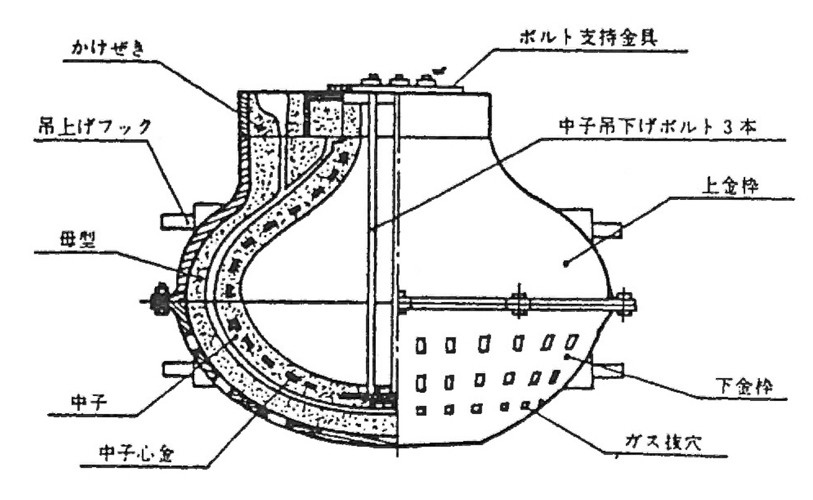

図14 硫黄釜鋳造用鋳型

硫黄釜の鋳型は図14のように、上下に分かれる金枠を用いて造型する。母型は引型で作るがこれには耐火煉瓦を砕いて粉末としたものを鋳物砂として用い、塗り方を行う。このようにして作った母型はほぼ一〇回の使用に耐えた。従って吹きのたびに中子だけを用意すればよいことになる。有江鉄工場では四日毎の吹きで二一組の鋳型を準備することができた。中子は普通の焼型砂を用い引型で造型したが、内部は図のように中空でガス抜きをよくし、これを三本の吊りボルトで支持した。ケレンは使用せず肉厚の不同は三本の吊りボルトを加減して調整する。下枠にはガス抜きの孔が設けられている。注湯口は一、二個所、かけぜきを用いてのろの混入を防いでいる。焼型なので工場には大きな乾燥炉が設置されていた。また、鋳型は金枠を含めて重量が大きいので、型場にはクレーンの設備があった。〔中略〕

鋳物は欠陥品のでることが多く当時は歩留まりが悪かった。しかし、硫黄釜は、二度オシャカをだしても三度目で製品ができれば十分採算が合うと言われた。価格が結構よかったのであろう。これは昭和二四年(1949)の例であるが、恵山の石井鉱業所に納められた硫黄釜一個の価格、三万円であった。単価に直すと三〇、〇〇円/六〇〇キログラム=五〇円/キログラムである。当時、機械鋳物の単価は、ほぼ四〇円/キログラムであったから、これに比べて二五%高となる。明治、大正期には、有江、星野の二工場が殆ど独占的に製造販売していたから、利益率はかなりよかったであろう。

第二次大戦後の昭和二四年(1949)頃より硫黄の需要が再度増大した。

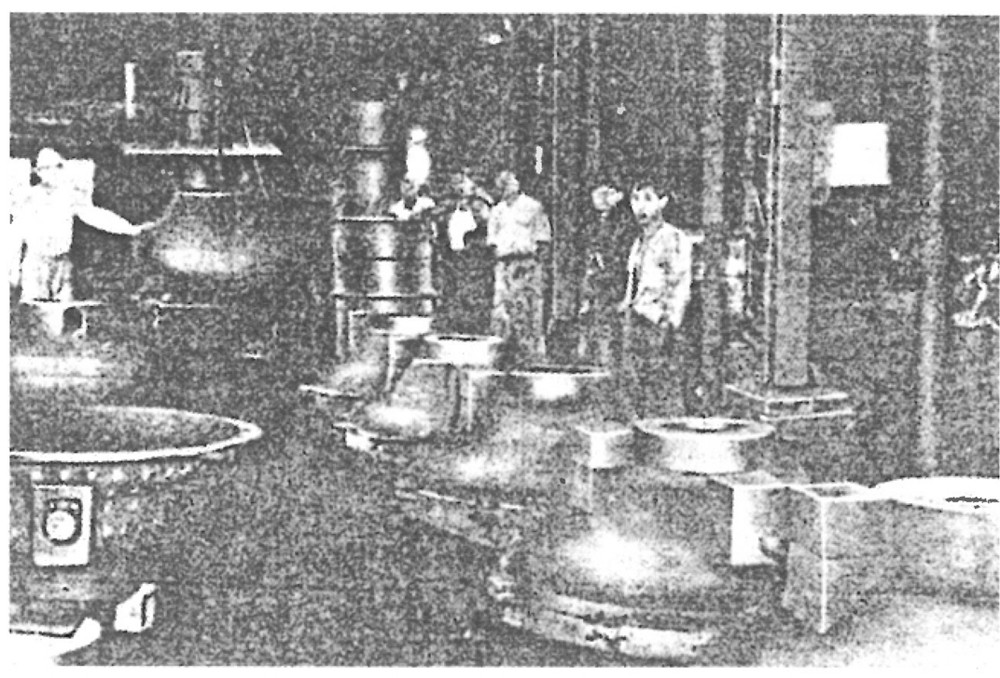

写真14 硫黄釜鋳造の状況

株式会社 有江鉄工場

写真14はこの時供給した釜の製造状況である。形状その他は大正期のものと全く同じで、函館市弁天町の大成機械製作所で作られた。これを指導したのは、有江鉄工場の流れを汲む旧ウロコ鉄工場の石川政治である。第二次大戦後の函館での硫黄釜の製造はここだけで、恵山石井鉱山、松尾鉱山、幌別鉱山、小串鉱山、精進川鉱山などへ供給し、これは昭和四五年(1970)頃まで続いた。なお、この時期には昭和初期に盛業であった函館市郊外の三盛鉱山、松倉鉱山等は再開されていない。

まとめ

以上、明治、大正期における硫黄鉱山の興隆と、それにともなって出現した函館の近代的鉄工場について述べてきた。その出現の動機は当時としては大がかりな硫黄釜の製造であったが、その需要がなくなった後でも、これらの工場は新しい技術の鉄骨構造物、精密機械の分野へ進出していった。北海道における函館の機械工業の優位性は彼等の努力によって築かれたと言っても過言ではない。

しかるに、現在においては不況の深刻さによってか、あるいは経済的な背景の変化によってか、理由はいろいろあると思うが、その主導性が失われ、ややもすれば退歩の兆しが見えないでもない。このような時にあたり、函館に住む同じ機械技術者として、先人の厳しかった道程を今一度ふりかえり反省とするのも、また、意義のあることではなかろうか。 〔謝辞 文献省略〕